|

齿轮表面的喷丸强化技术,搞懂了你就????? ???????????????????? ???????????????????? ???????????????????? ???????????????成为专家了喷丸????? ???????????????????? ???????????????????? ???????????????????? ???????????????强化是一种受控喷丸技术,不同于喷丸清理????? ???????????????????? ???????????????????? ???????????????????? ???????????????。喷丸清理以去除工件表面油污、氧化皮、锈????? ???????????????????? ???????????????????? ???????????????????? ???????????????蚀和机械加工毛刺为目的。齿????? ???????????????????? ???????????????????? ???????????????????? ???????????????轮表面的喷丸强化主要是借助于高速运动的弹丸冲????? ???????????????????? ???????????????????? ???????????????????? ???????????????击零件的表面,使其发生弹性塑性变形,从而产生残????? ???????????????????? ???????????????????? ???????????????????? ???????????????余压应力、加工硬化和组织细化等????? ???????????????????? ???????????????????? ???????????????????? ???????????????有利的变化,以提高齿轮的弯曲疲劳强????? ???????????????????? ???????????????????? ??????????????????? ???????????????度和接触疲劳强度,是改善齿轮抗咬合能力、提????? ???????????????????? ???????????????????? ???????????????????? ???????????????高齿轮使用寿命的重要途径。

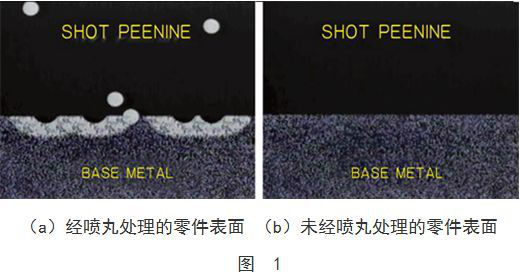

一、丸强化机理及其作喷用 1.喷丸强化处理能改善零件表层的????? ??????????????????? ???????????????????? ???????????????????? ??????????????应力分布 喷丸后的残余应力来源于表层????? ???????????????????? ???????????????????? ???????????????????? ??????????????不均匀的塑性变形和金属组织相变,其中以不均匀的????? ???????????????????? ???????????????????? ???????????????????? ???????????????塑性变形为主。喷丸后,金属????? ???????????????????? ???????????????????? ???????????????????? ???????????????表面产生大量凹坑形式的塑性变形,????? ???????????????????? ???????????????????? ???????????????????? ???????????????表层位错密度大大增加,而且还出现亚晶界和晶????? ??????????????????? ???????????????????? ???????????????????? ???????????????粒细化现象。如图1所示。经喷丸处理后的齿轮表层残留奥氏体有????? ???????????????????? ??????????????????? ???????????????????? ???????????????一部分将变成马氏体,因相变时体积膨胀????? ???????????????????? ??????????????????? ???????????????????? ???????????????而产生压应力,从而使得表层残留奥氏体场向着更????? ???????????????????? ???????????????????? ???????????????????? ???????????????大的压应力方向变化,因而提高了齿轮的疲劳????? ??????????????????? ??????????????????? ??????????????????? ???????????????强度。通过喷丸强化,又能消除????? ???????????????????? ???????????????????? ???????????????????? ???????????????热处理应力,去除表面氧化皮,改善????? ??????????????????? ???????????????????? ???????????????????? ???????????????零件的缺口敏感性,并把容易发生零件失????? ???????????????????? ???????????????????? ??????????????????? ???????????????效的残余应力转变为压应力,有????? ???????????????????? ???????????????????? ???????????????????? ???????????????效地限制裂纹源的产生和扩展,较大幅度提高零件的疲????? ???????????????????? ???????????????????? ???????????????????? ???????????????劳寿命。 2.喷丸强化可使工件表面形成高的压????? ???????????????????? ???????????????????? ???????????????????? ??????????????应力层 由于喷丸强化提高了表面????? ???????????????????? ???????????????????? ???????????????????? ???????????????压应力而显著改善其疲劳性能,对于承受高周波疲????? ???????????????????? ???????????????????? ???????????????????? ???????????????劳载荷的工件更为有效。喷丸强化形成的残余压应????? ???????????????????? ???????????????????? ???????????????????? ???????????????力可抵消部分外加载荷。喷丸时小尺????? ???????????????????? ???????????????????? ???????????????????? ???????????????寸球形钢丸击打工件表面而形成????? ???????????????????? ??????????????????? ???????????????????? ???????????????压应力,每一弹丸的冲击都会使金????? ???????????????????? ???????????????????? ???????????????????? ???????????????属产生一定的塑性变形,最终表面不能完全回复而形成????? ??????????????????? ???????????????????? ??????????????????? ???????????????了永久的压应力状态。作为一种????? ???????????????????? ???????????????????? ??????????????????? ???????????????表面强化工艺,喷丸能在表面形成残余压应力相当于????? ???????????????????? ???????????????????? ???????????????????? ???????????????材料抗拉强度极限的55%~60%,而工件表面恰是容易萌生裂纹的地方。对于渗碳淬火????? ??????????????????? ??????????????????? ???????????????????? ??????????????齿轮,所形成的压应力可达????? ???????????????????? ??????????????????? ???????????????????? ???????????????1177~1725MPa,可大大改善疲劳性能。压应力层深度是喷丸强度(????? ???????????????????? ???????????????????? ???????????????????? ??????????????或喷丸能量)的函数,随着弹丸尺寸或弹丸速度的????? ???????????????????? ???????????????????? ???????????????????? ???????????????增加而增加。

二、喷丸强化工艺参数 喷丸强化工艺对弹丸????? ???????????????????? ???????????????????? ??????????????????? ???????????????的形状、尺寸和硬度等要求????? ???????????????????? ???????????????????? ???????????????????? ??????????????较高,用喷丸强度和表面覆盖率来控制喷丸工艺????? ???????????????????? ???????????????????? ???????????????????? ???????????????,用残余应力和疲劳试验来检????? ??????????????????? ???????????????????? ??????????????????? ???????????????测表面强化效果。 喷丸强化工艺参数包括弹丸????? ???????????????????? ??????????????????? ???????????????????? ???????????????材料、弹丸直径、弹丸速度、弹????? ???????????????????? ???????????????????? ???????????????????? ???????????????丸流量、喷射角度、喷射距离、喷丸时间和覆盖????? ???????????????????? ???????????????????? ???????????????????? ???????????????率等,其中任何一个参数的变化都会不同????? ???????????????????? ???????????????????? ??????????????????? ???????????????程度影响喷丸强度,即影响强化效????? ???????????????????? ??????????????????? ???????????????????? ???????????????果。 (1)弧高试片 标准ALMEN弧高试片是综合评价喷丸强化工艺参数的一种专用量规????? ???????????????????? ???????????????????? ???????????????????? ??????????????。它是用70号弹簧钢制成,共有三种规格,代号????? ???????????????????? ???????????????????? ???????????????????? ???????????????分别为N、C、A,分别使用于3种不同喷丸强度要求的场合。 (2)弧高曲线 弧高曲线是在其它????? ???????????????????? ???????????????????? ???????????????????? ???????????????工艺参数固定情况下,同一种????? ???????????????????? ???????????????????? ???????????????????? ???????????????试片的喷丸弧高值随喷丸时间(或喷丸次数)变????? ???????????????????? ???????????????????? ???????????????????? ???????????????化而变化的,标志着弧高值——时间相对关系的曲线。 (3)喷丸强度 喷丸????? ???????????????????? ???????????????????? ???????????????????? ???????????????强度通常采用弧高值测定法,其要点是用一定的弹????? ???????????????????? ???????????????????? ???????????????????? ???????????????簧钢试片通过检测喷丸强度后的形状变化来反映喷丸效????? ???????????????????? ???????????????????? ???????????????????? ???????????????果,具体操作是用阿尔门Almen试片(弧高度试片,一般硬度为????? ???????????????????? ??????????????????? ???????????????????? ???????????????44~50HRC),固定在夹具上,经投射喷丸后????? ???????????????????? ???????????????????? ??????????????????? ???????????????再取下试片,然后用检具(如阿尔门测????? ???????????????????? ???????????????????? ??????????????????? ???????????????量仪)测量弯曲弧的高度。 喷丸强度的另一种检验方法为残余应力????? ???????????????????? ???????????????????? ???????????????????? ??????????????检测,即对强化喷丸后的工件进行????? ???????????????????? ???????????????????? ???????????????????? ???????????????残余应力的检测,具体的检验方法为X射线衍射法。 (4)表面覆盖率 ????? ???????????????????? ???????????????????? ???????????????????? ???????????????;覆盖率是指被处理工件表面经喷丸处理后,弹丸压痕????? ???????????????????? ???????????????????? ???????????????????? ??????????????面积与被喷工件表面积的比值。通常用百分数表示。????? ???????????????????? ???????????????????? ???????????????????? ???????????????测量要点是把阿尔门试片经喷????? ???????????????????? ??????????????????? ???????????????????? ??????????????丸后放大约50倍,测量其弹丸压痕面积。因很困????? ???????????????????? ???????????????????? ???????????????????? ???????????????难保证覆盖率为100%,故实际上把98%的覆盖率定义为全覆盖率。对于产????? ???????????????????? ???????????????????? ???????????????????? ???????????????品图样要求300%的覆盖率,通常用达到98%的有效覆盖率所需喷丸时间的三倍来实现。 (5)弹丸质量 弹丸质量????? ???????????????????? ???????????????????? ???????????????????? ???????????????对强化效果影响很大,一般规律是:弹丸直径????? ???????????????????? ???????????????????? ???????????????????? ???????????????小,工件表面残余应力较高,但强化层较浅;弹丸????? ???????????????????? ???????????????????? ??????????????????? ???????????????直径大,工件表面残余应力较低,但强化层较深;弹????? ???????????????????? ???????????????????? ???????????????????? ???????????????丸硬度高,喷丸强度也高;弹丸直径增????? ???????????????????? ???????????????????? ???????????????????? ???????????????加,喷丸强度也增加;弹丸速度增加,喷丸强度、????? ???????????????????? ???????????????????? ???????????????????? ???????????????表面压应力和强化层深度三者增加。????? ???????????????????? ???????????????????? ???????????????????? ?????????????? (6)喷丸时间 在其他喷丸工艺参数不????? ???????????????????? ???????????????????? ??????????????????? ???????????????变的情况下,喷丸只有达到“饱和”时间或两倍于“饱和”时间时可获得好强化效果,通????? ???????????????????? ???????????????????? ???????????????????? ???????????????常强化时间不足比强化时间过度更为不利。因此,????? ???????????????????? ??????????????????? ???????????????????? ???????????????当发现强化时间低于规定时间内,可以对????? ??????????????????? ??????????????????? ???????????????????? ???????????????该工件再进行一次补充强化。

三、喷丸强化技术的应用 1.提高渗碳齿轮表面硬度 例1:一汽热处理分厂喷丸设备采用德国产TR5SVR—1型应力喷丸设备。喷丸工艺为:采用直径????? ???????????????????? ??????????????????? ??????????????????? ???????????????为¢0.8mm钢丸,喷丸时间9min,喷丸速度为2800r/min。齿轮材料为22CrMoH钢,经渗碳淬火及回火处理。喷丸强????? ???????????????????? ???????????????????? ???????????????????? ???????????????化处理后齿轮表层组织得到了细化,表层的????? ???????????????????? ???????????????????? ???????????????????? ??????????????残留奥氏体含量比未经喷丸处理工件的残留奥????? ??????????????????? ??????????????????? ???????????????????? ???????????????氏体含量要低10%左右,在距离表面0.15mm范围内,变化量比较明显;经强化喷丸处????? ???????????????????? ???????????????????? ???????????????????? ??????????????理后的齿轮表面硬度提高了0.5~2HRC。 2.提高齿轮表面残余压应力并改????? ??????????????????? ???????????????????? ???????????????????? ???????????????善表层显微组织 例2:桑塔纳轿车变速器二档从动齿轮,经渗碳淬火、回????? ???????????????????? ???????????????????? ???????????????????? ???????????????火处理。喷丸采用叶轮式喷丸????? ???????????????????? ???????????????????? ???????????????????? ??????????????机,喷丸速度2900r/min,弹丸硬度57HRC。其喷丸试验结果如下。 (1)喷丸件表层显微硬度明显提高,这是受到高的????? ???????????????????? ??????????????????? ???????????????????? ???????????????残余压应力、加工硬化和组织变化(细化)综合作用????? ???????????????????? ???????????????????? ???????????????????? ???????????????的结果,其中残留奥氏体的显著减少对硬度????? ???????????????????? ???????????????????? ???????????????????? ???????????????提高也做出了贡献。 (2)由于喷丸使工件表层中的残留奥????? ???????????????????? ???????????????????? ???????????????????? ???????????????氏体变为马氏体,可用来提高表面硬度。????? ???????????????????? ???????????????????? ??????????????????? ???????????????马氏体针明显较未喷丸件细小????? ???????????????????? ???????????????????? ???????????????????? ??????????????致密,起到了细化马氏体亚结构的????? ??????????????????? ???????????????????? ???????????????????? ???????????????作用。有利于残余应力的提高,从而提高了齿????? ???????????????????? ??????????????????? ??????????????????? ???????????????轮的疲劳性能。 3.提高齿轮的疲劳寿命 例3:一汽采用强化喷丸工艺对????? ???????????????????? ???????????????????? ???????????????????? ???????????????“解放”牌汽车变速器一挡齿轮进行疲劳寿命试????? ???????????????????? ???????????????????? ???????????????????? ??????????????验,显著提高了齿轮的疲劳寿命。如表1所示。为了提高“解放”牌主动螺旋齿轮的疲劳寿命采用大圆弧滚刀切齿,增大????? ???????????????????? ???????????????????? ???????????????????? ???????????????齿轮圆角可以使主动螺旋齿????? ???????????????????? ???????????????????? ???????????????????? ???????????????轮的寿命由20.83万次提高到69.54万次,如果再采用强化喷丸,????? ???????????????????? ???????????????????? ???????????????????? ??????????????可以使其疲劳寿命提高到210.9万次。 表1喷丸强化对“解放”牌变速器一挡齿轮疲劳寿命的影响

例4:齿轮采用碳氮共渗后喷丸硬化提高接触疲????? ???????????????????? ???????????????????? ???????????????????? ??????????????劳强度。如SCM420H钢齿轮,经通氨气等进行碳氮共渗,随着含????? ??????????????????? ???????????????????? ???????????????????? ??????????????氮量的增加,ΔHV(硬度降)提高,即抗回火性能提????? ???????????????????? ??????????????????? ???????????????????? ???????????????高,回火温度可达300℃。解决了汽车用自动变速器AIT常规渗碳齿轮齿面接触疲劳破坏问题。 四、喷丸强化新技术 1.齿轮的硬喷丸技术 (1)硬喷丸技术 硬喷丸不同于常规喷丸,而是采????? ???????????????????? ???????????????????? ???????????????????? ???????????????用700HV高硬度钢丸进行高强度喷丸,并使A型试片产生0.6mm以上的弧高,形成较大的残余压应力,得到高的疲劳强????? ???????????????????? ??????????????????? ???????????????????? ???????????????度。适合于优质渗碳钢(如DSG1钢,Si含量降至0.15%以下,而使内氧化现象及非马氏体大为????? ???????????????????? ??????????????????? ???????????????????? ???????????????减少;降低晶界脆性元素P的含量<0.015%,提高Mo含量至0.4%而使渗层韧性大为改善),它在消除内????? ???????????????????? ???????????????????? ???????????????????? ???????????????氧化等渗碳缺陷及保证渗层韧性方面效果较好。 (2)两次喷丸(双喷丸)技术 对于渗碳淬火硬度在600HV以上齿轮,较难通过正常喷丸达到较高压应力。为????? ??????????????????? ???????????????????? ???????????????????? ???????????????此采用二次喷丸硬化提高疲劳强度,即首先采????? ???????????????????? ??????????????????? ???????????????????? ???????????????用700HV高硬弹丸进行高强度喷丸(如0.6mm钢丸),并使A型试片产生0.6mm以上的弧高,获得一定深度的表面强化层????? ???????????????????? ??????????????????? ???????????????????? ???????????????,然后再用细小的低强度小弹丸(如0.08mm钢丸)进行一次低强度喷丸,可在工件表面和次表面形????? ???????????????????? ???????????????????? ??????????????????? ???????????????成残余压应力。第二次喷丸的目的就是减轻表面加工硬????? ??????????????????? ???????????????????? ???????????????????? ???????????????化,改善表面粗糙度,提高表面压应力,即进一????? ???????????????????? ???????????????????? ??????????????????? ???????????????步提高齿轮的疲劳性能。此项技术属于冷作处理。 2.硬喷丸新工艺应用 例1:直齿轮,材料DSG1(化学成分(质量分数,%)为0.20C、<0.15Si、0.70Mn、<0.015P、0.015S、1.00Cr及0.40Mo)和SCM420,经渗碳淬火、回火处理。最后采????? ???????????????????? ???????????????????? ???????????????????? ???????????????用离心式喷丸机及¢0.8mm铸钢丸(化学成分为0.85C—1Si—1M????? ???????????????????? ???????????????????? ???????????????????? ???????????????n)进行喷丸,喷丸强度分别为0.45mmA和0.7mmA弧高。前者属于常规喷丸,而后????? ???????????????????? ???????????????????? ??????????????????? ???????????????者属于硬喷丸。齿轮疲劳试验是在????? ???????????????????? ???????????????????? ???????????????????? ???????????????电流消耗式齿轮疲劳试验机????? ???????????????????? ??????????????????? ???????????????????? ???????????????上进行。 (1)喷丸处理参数及检验结果 试验齿轮喷丸处理参数如表2所示。通过表2可以看出,硬喷丸齿轮的齿根疲劳强????? ??????????????????? ???????????????????? ???????????????????? ???????????????度高于常规喷丸。硬喷丸齿轮表面硬度和残????? ???????????????????? ???????????????????? ???????????????????? ???????????????余压应力提高而残留奥氏体和内氧化程度降低。 表2 试验齿轮的渗碳结果及喷丸处理????? ???????????????????? ???????????????????? ???????????????????? ???????????????参数

(2)硬喷丸、小弹丸喷丸及二????? ???????????????????? ???????????????????? ???????????????????? ??????????????次喷丸的比较 经过喷丸处理的工件,其最大残余压应力值是位????? ???????????????????? ???????????????????? ???????????????????? ???????????????于表面下面约0.05mm处,而表面却低于这个值,为解????? ???????????????????? ???????????????????? ???????????????????? ???????????????决此缺陷,采用细小弹丸(直????? ???????????????????? ???????????????????? ???????????????????? ???????????????径<0.1mm)进行低强度喷丸处理。三种喷丸工艺参数如表????? ???????????????????? ???????????????????? ???????????????????? ???????????????3所示。 硬喷丸处理得到最高表面硬度,其次是二次喷丸和小弹????? ???????????????????? ???????????????????? ???????????????????? ???????????????丸喷丸。小弹丸喷丸使齿轮表面得到非常高的????? ???????????????????? ???????????????????? ???????????????????? ???????????????压应力,达到1.2GPa。而二次喷丸处理得到最高的疲劳强度????? ???????????????????? ???????????????????? ??????????????????? ??????????????。同渗碳淬火后齿轮相比较疲劳强度提高到1.5倍。渗碳状态的齿轮留有切齿刀痕,????? ???????????????????? ???????????????????? ???????????????????? ???????????????经过喷丸处理后全部消失,齿轮表面粗糙度????? ??????????????????? ???????????????????? ???????????????????? ???????????????得到改善。由于加工刀痕有可能????? ???????????????????? ???????????????????? ???????????????????? ???????????????成为应力集中部位,因此喷丸处理时加工表面的????? ???????????????????? ???????????????????? ???????????????????? ???????????????改善也是提高疲劳强度的一个原因。 表3 三种喷丸工艺参数

五、弹丸 1.弹丸及其质量要求 齿轮经过化学热处理后,表面硬度????? ???????????????????? ???????????????????? ??????????????????? ???????????????多数已达到58~63HRC,在进行喷丸强化时,应采用高于或等于表面????? ???????????????????? ??????????????????? ??????????????????? ???????????????硬度的弹丸来进行喷丸强化处理,以保????? ??????????????????? ???????????????????? ???????????????????? ???????????????证表面的残余压应力数值和表????? ??????????????????? ??????????????????? ???????????????????? ???????????????面强化层深度。此外,弹丸????? ???????????????????? ??????????????????? ???????????????????? ???????????????尺寸的选择应保证齿轮的根部得到强化,在进行喷????? ???????????????????? ??????????????????? ???????????????????? ???????????????丸强化过程中,由于选择的弹丸直径????? ??????????????????? ??????????????????? ???????????????????? ???????????????过大常常导致小半径的齿根部位得不到喷射????? ???????????????????? ???????????????????? ???????????????????? ???????????????强化。为此,应确保弹丸直径小于齿根????? ???????????????????? ???????????????????? ???????????????????? ???????????????半径的一半。 由于钢丸质量对强化效果影响很????? ???????????????????? ???????????????????? ???????????????????? ???????????????大,国家标准中已经对钢丸的金相组织????? ???????????????????? ???????????????????? ???????????????????? ???????????????、化学成分、最小密度、硬????? ??????????????????? ???????????????????? ???????????????????? ???????????????度偏差给出严格的规范。 弹丸在使用过程中,不断破损,需及时补充新弹丸,????? ???????????????????? ???????????????????? ???????????????????? ??????????????弹丸合格数量应保持在80%以上,为此可选用不同规格的筛网加以控????? ???????????????????? ???????????????????? ???????????????????? ???????????????制,以确保喷丸强化效果。由于破碎的弹丸带????? ???????????????????? ???????????????????? ???????????????????? ???????????????有尖角,容易使工件表面产生许多微小的????? ???????????????????? ???????????????????? ???????????????????? ???????????????尖切口,从而降低强化效果。因此,在生产过程中????? ??????????????????? ???????????????????? ???????????????????? ??????????????应将破碎弹丸筛选掉。 弹丸尺寸选择原则:①当对表面粗糙度有要求时,????? ???????????????????? ???????????????????? ???????????????????? ???????????????应尽量采用较小钢丸。②当工件带有内、外圆角及沟槽时,弹丸直径????? ???????????????????? ???????????????????? ???????????????????? ???????????????尺寸应小于内、外圆角半径及槽????? ???????????????????? ???????????????????? ???????????????????? ???????????????的宽度。③保证弹丸球面形状尺寸均匀。 2.钢丝切丸 采用预钝化钢丝切丸技术生产的新一代表面清理和????? ???????????????????? ???????????????????? ??????????????????? ??????????????强化的优质丸料,不仅钢丸硬度均匀、尺寸均匀????? ??????????????????? ???????????????????? ???????????????????? ???????????????、寿命长,而且生产中粉尘产生率低,可称之为绿色、????? ???????????????????? ???????????????????? ???????????????????? ??????????????环保钢丸,可应用于齿轮喷????? ???????????????????? ???????????????????? ???????????????????? ???????????????丸强化处理等。 3.强韧性弹丸及其化学配方 (1)用于喷丸的弹丸 一般采用铸钢型或切线型,铸钢弹丸一般用水雾????? ???????????????????? ???????????????????? ??????????????????? ??????????????化方法生产,并调质到392~513HV,对于硬喷丸处理,要求弹丸硬度达700HV左右。 (2)新型钢丸 采用快冷离心雾化方法改善中????? ???????????????????? ???????????????????? ???????????????????? ??????????????碳铸钢枝晶铸造组织。同时要求????? ???????????????????? ??????????????????? ???????????????????? ???????????????碳含量不低于0.5%,其Mn、S、P含量也均有降低,其化学成分如????? ???????????????????? ???????????????????? ???????????????????? ???????????????表4所示,喷丸处理时,弹丸流率为0.75kg/s,喷射速度为106m/s,喷丸后弧高为1.0mmA。作为高强韧性弹丸的第二选择是高碳预处理过的高强????? ??????????????????? ??????????????????? ???????????????????? ??????????????度切线弹丸,尺寸范围为¢0.8mm,为了得到700HV左右的高硬度,其碳含量增加????? ???????????????????? ???????????????????? ???????????????????? ???????????????至0.8%,其化学成分如表5所示。 表4 新型高韧性铸钢丸的化学成分(wt%)

表5 新型高强度切线弹丸的化学成分????? ???????????????????? ???????????????????? ???????????????????? ???????????????(wt%)

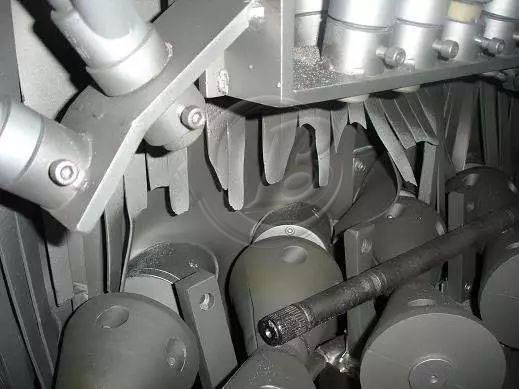

六、喷(抛)丸设备 1.吊钩式抛丸清理机 该设备采用4台Q034型抛丸器,抛丸机主要技术参数如表6所示。 表6 Q034抛丸清理机主要技术参数

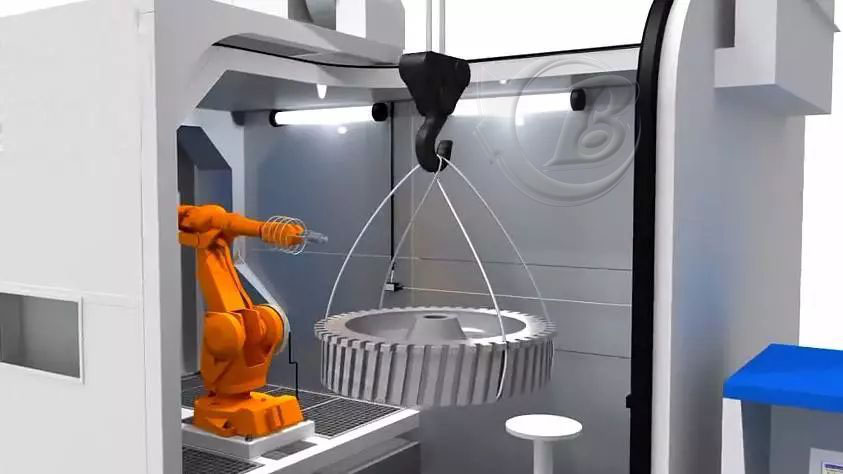

2.MP815型吊挂式抛丸强化清理机 单钩承重800kg,工件最大尺寸¢800mm(直径)×1500mm(高),抛丸器直径350mm,最大抛丸量2×10400kg,电机功率2×11kg,转速2960r/min。可通过变频调速对齿轮进行????? ???????????????????? ???????????????????? ???????????????????? ???????????????强化喷丸处理。 3.齿轮用先进的数控喷丸机 齿轮数控喷丸机是实现高精度????? ???????????????????? ???????????????????? ???????????????????? ???????????????强化的专用机械,有数控机械手喷丸机和数控????? ??????????????????? ???????????????????? ???????????????????? ??????????????机器人喷丸机。如“吉川”牌JCK型数控喷丸设备。 (1)数控喷丸机的主要构成 由喷丸室体、喷枪运行机构、工件运行机构、弹丸回收????? ??????????????????? ???????????????????? ???????????????????? ???????????????机构、弹丸分离机构、喷丸机构、除尘机????? ???????????????????? ???????????????????? ???????????????????? ??????????????构、电气控制系统等部分组织????? ???????????????????? ???????????????????? ??????????????????? ???????????????。 (2)齿轮数控喷丸机的控制部分 主要包括:①喷枪运动控制,通过数控机????? ???????????????????? ???????????????????? ???????????????????? ???????????????械手或机器人控制喷枪运行,使其在喷丸过程中按指定????? ???????????????????? ???????????????????? ???????????????????? ???????????????要求执行运动过程。因此,要求高的定位与重复定位????? ???????????????????? ???????????????????? ???????????????????? ???????????????精度。②工件运动控制,是指工件在喷丸过程????? ??????????????????? ??????????????????? ???????????????????? ???????????????中旋转、位移等运动的控制。③喷丸压力控制,喷丸压力的数????? ???????????????????? ???????????????????? ???????????????????? ???????????????字闭环控制,控制精度一般在±2%以内。④弹丸流量控制,弹丸流量的数字????? ??????????????????? ???????????????????? ???????????????????? ??????????????闭环控制,控制精度一般在±5%以内。⑤弹丸的自动回收与分离,喷丸洒落的弹丸被????? ???????????????????? ???????????????????? ???????????????????? ???????????????自动回收;回收的弹丸经过丸粉分????? ???????????????????? ???????????????????? ???????????????????? ???????????????离、尺寸分选、形状分选三级分选,循环使用。⑥自动喷丸,实现自动加丸、连续喷丸功能。⑦控制软件,程序储存/调用;系统工作状态监视;喷丸????? ??????????????????? ???????????????????? ??????????????????? ??????????????饱和曲线自动生成;系统故障报警显示????? ???????????????????? ???????????????????? ???????????????????? ???????????????;易损件工作显示等。⑧环保,噪音指标;粉尘排放指????? ???????????????????? ???????????????????? ???????????????????? ???????????????标。

七、喷丸强化问题及解决方法 1.选择弹丸的合理性问题 齿轮经过化学热处理后,表面硬度大多已达????? ???????????????????? ???????????????????? ???????????????????? ???????????????到58~63HRC,在对其进行喷丸强化时,采用的弹丸大多????? ???????????????????? ???????????????????? ???????????????????? ???????????????为45~52HRC,这一方面容易导致齿轮喷????? ??????????????????? ???????????????????? ???????????????????? ???????????????丸区域得不到充分的强化,另一方面????? ???????????????????? ???????????????????? ???????????????????? ???????????????弹丸在喷射撞击零件时,由于????? ??????????????????? ???????????????????? ???????????????????? ???????????????硬度低而易破碎或变形。对此可????? ???????????????????? ???????????????????? ???????????????????? ???????????????选择高硬度铸钢丸或切丝钢丸。 2.表面覆盖率的检测问题 表面覆盖率是指零件而不是检测喷丸强度用的弧高????? ???????????????????? ???????????????????? ???????????????????? ??????????????度试片(Almen试片),因此在实际生产中若采用弧高度????? ???????????????????? ???????????????????? ???????????????????? ???????????????试片的表面覆盖率来对零件设计喷丸工艺,????? ???????????????????? ??????????????????? ???????????????????? ???????????????将导致齿轮表面覆盖率达不到应有的要求。弧高度试片????? ???????????????????? ???????????????????? ???????????????????? ???????????????的硬度为44~50HRC,与齿轮表面的硬度58~63HRC相比差的较多,因此齿轮喷丸达到100%的覆盖率所需要的时间要长于弧高度试片达????? ???????????????????? ???????????????????? ???????????????????? ???????????????到100%覆盖的时间。 3.喷丸强度选择问题 (1)在实际喷丸过程中并非喷丸????? ???????????????????? ???????????????????? ???????????????????? ??????????????强度越高,齿轮的喷丸强化效果越好。这是由????? ???????????????????? ???????????????????? ???????????????????? ??????????????于:一方面是喷丸强度越高,冲击力越大,弹丸的破碎????? ???????????????????? ???????????????????? ???????????????????? ???????????????率就越高;另一方面是喷丸强度较高时,表层组织????? ???????????????????? ???????????????????? ???????????????????? ???????????????在大的弹丸离心力作用下会遭????? ??????????????????? ??????????????????? ???????????????????? ???????????????到一定程度的损坏,其粗糙度加大,????? ??????????????????? ???????????????????? ???????????????????? ???????????????可能产生微小裂纹使残余应力有所下降。因此,选择适????? ???????????????????? ???????????????????? ???????????????????? ??????????????合的喷丸参数很重要。喷丸强度过低将无????? ???????????????????? ??????????????????? ???????????????????? ???????????????法得到较大的残余压应力和足够深的????? ???????????????????? ???????????????????? ???????????????????? ???????????????表面强化层;喷丸强度太高易产生????? ???????????????????? ???????????????????? ??????????????????? ???????????????表面裂纹或齿轮硬化层的剥落等????? ???????????????????? ???????????????????? ???????????????????? ???????????????问题。 (2)齿轮在渗碳淬火及回火后往往????? ???????????????????? ???????????????????? ???????????????????? ???????????????因存在内氧化软层而在喷丸????? ???????????????????? ???????????????????? ??????????????????? ???????????????强化处理后易产生应力集中,成为疲劳裂纹????? ???????????????????? ???????????????????? ???????????????????? ??????????????源的起点,尤其在内氧化严重情况下。对????? ???????????????????? ???????????????????? ???????????????????? ???????????????此只有采取有效控制以减少内氧化层的方法,才????? ??????????????????? ???????????????????? ???????????????????? ???????????????能使强化喷丸真正提高齿轮的疲劳强度。 (3)喷丸强化只适用于渗碳或碳氮共渗????? ???????????????????? ???????????????????? ???????????????????? ???????????????后经淬火的工件及其他高硬度工件的表面????? ???????????????????? ???????????????????? ???????????????????? ??????????????清理。硬度<40HRC及形状复杂的工件不易采用喷丸清理。当????? ???????????????????? ???????????????????? ???????????????????? ???????????????渗碳淬火后,表层有严重的网状碳????? ???????????????????? ???????????????????? ???????????????????? ???????????????化物时,喷丸处理后,表面容易出现微????? ??????????????????? ???????????????????? ???????????????????? ??????????????裂纹。 |